A aplicação da fórmula de Van Slyke no controle do rendimento da mussarela

15-07-2020 15:14:41 Por: Múcio M. Furtado, Ph.D. DuPont Nutrition & Biosciences

RENDIMENTO - O tema tem sido cada vez mais abordado nas fábricas de laticínios, pelo obvio interesse em aumentar a eficiência dos processos, diminuindo custos e aumentando a rentabilidade.

Valores de rendimento podem ser expressos de duas formas mais relevantes: Em porcentagem, indica quantos quilos de queijo podem ser obtidos com 100 litros (ou quilos) de leite. Em litros/quilo, indica quantos litros de leite foram necessários para elaborar 1 quilo de queijo.

DIFICULDADES NA DETERMINAÇÃO

É extremamente difícil determinar o rendimento queijeiro com exatidão. Com frequência podem ser vistos relatos de testes indicando aumento de rendimento, em especial provenientes de empresas que vendem coagulantes ou cultivos. Mas sabe-se que esses resultados, em que pese serem verdadeiros em sua maioria, são provenientes de testes realizados em plantas-piloto ou, em menor escala ainda, como ensaios de bancada. Nestas condições, torna-se viável e mais fácil controlar parâmetros que, dificilmente, podem ser monitorados em plantas industriais, nas quais queijos são elaborados em tanques com volumes variando frequentemente entre 5.000 e 20.000 litros de leite.

As dificuldades mais comuns são:

Determinação exata do volume de leite: nem todas as fabricas possuem um medidor de fluxo ou vazão. Ainda há muitas fábricas que medem o volume de leite em tanques grandes, com uso de réguas metálicas graduadas (geralmente de 50 em 50 ou de 100 em 100 litros). Não é difícil imaginar a diferença que 100 litros de leite, para mais ou para menos, faria numa determinação de rendimento, pois pode representar cerca de 10 kg de queijo. O problema geralmente é agravado pela presença de espuma no leite, uma ocorrência muito comum durante o enchimento dos tanques.

Exatidão da pesagem dos queijos: não é muito prático, ou fácil fazer, a pesagem de cada produção de queijos, tanque por tanque. O peso de uma produção pode variar, por exemplo, de 200 a 2.000 quilos. É necessário o uso de uma balança industrial que permita expressar os valores reais, exatos, de cada pesagem e isso quase nunca ocorre, já que este equipamento não está disponível em muitas fábricas.

O cálculo costuma também ser feito “pela média” e pode ser subestimado no plano amostral, onde é pesado um número pequeno de peças para posterior extrapolação para o peso total do lote. Tal método pode provocar uma grande diferença do peso real total. É comum observar-se uma variação significativa de pesos dos queijos entre uma forma e outra, por exemplo, entre os queijos de inicio de enformagem comparado ao final da enformagem, ou entre as unidades no topo da prensa e aquelas em sua parte mais inferior. Naturalmente, tais variações levam a erros consideráveis quando se estima o peso pela média de algumas peças.

Quando os queijos são pesados: há que se considerar 2 aspectos importantes sobre o momento das pesagens:

A - Antes ou depois da salga em salmoura: a grande maioria dos queijos elaborados no Brasil é salgada em salmoura. Devido à diferença de pressão osmótica entre àquela e o queijo, ocorre uma considerável perda de peso nos queijos e esta perda é bastante variável, considerando-se estes fatores:

• Teor de sal da salmoura: deveria ser de 20% (19° Bé), mas com o uso diário pode variar, por exemplo, de 15 a 22% e tem grande impacto na diferença de pressão osmótica em relação ao queijo.

• Temperatura da salmoura: recomenda-se por volta de 8°C, mas pode variar de 3 a 10°C em geral, e afeta muito a velocidade de absorção do sal e, por consequência, a saída de soro do queijo e sua perda de peso.

• Temperatura dos queijos ao entrar na salmoura: ao longo do ano, há variações climáticas que impactam na temperatura do queijo, já que as fábricas geralmente não têm ambientes climatizados. Assim, queijos que entram mais “quentes” na salmoura, tendem a perder mais peso no inicio do processo.

• Tempo de salga: tem impacto maior nas primeiras 4 a 6 horas, mas a perda de peso prossegue, ainda que mais lentamente, nas horas seguintes. Muitas vezes queijos com intervalos grandes nos registros cronológicos de entrada na salmoura, são retirados ao mesmo tempo que todo o lote, provocando variações na perda de peso.

B - Antes ou após as embalagens primárias e secundárias: devido à maior praticidade, torna-se cada vez mais comum que as produções de queijos sejam pesadas somente após sua embalagem primária e secundária. Obviamente, nem sempre o peso líquido da produção (difícil de ser determinado nesta fase) é considerado para efeitos de cálculos de rendimento.

Fica evidente como pode ser complicado determinar o rendimento queijeiro quando se trata de processos industriais, já que tantos fatores podem alterar o peso real da produção e nem sempre são considerados. O tema adquire contornos ainda mais dramáticos quando se considera que atualmente as diferenças de rendimento de um processo experimental para outro são quase imperceptíveis e se resumem numericamente a casas decimais. Tal fato ocorre particularmente quando se faz comparação de coagulantes, cujo impacto deve ser medido pela maior ou menor transição de componentes do leite, como gordura e proteínas, e as diferenças eventualmente existentes, são mínimas, sendo assim muito difíceis de se mensurar.

Por exemplo, em uma fabricação de Prato na qual o rendimento usual é de 10,80%, uma produção de 15.000 litros de leite resulta em 1.620 kg de queijos. Se um eventual teste industrial com um novo coagulante levar a um aumento de 0,1% no rendimento (10,90%) a produção seria de 1.635 kg. Propõem-se então estas questões:

- Os 15 kg extras obtidos, seriam detectados na pesagem de quase 2 toneladas de queijos em uma balança industrial? Qual o impacto das embalagens primárias e secundárias?

- Estes 15 kg de queijos representam cerca de 138 litros de leite. No enchimento de um tanque com 15.000 litros de leite, o medidor de fluxo teria a sensibilidade para se obter a exatidão necessária? No exemplo mencionado, este volume eventualmente não detectado poderia fazer com que se trabalhasse (para menos) com 14.862 litros ou (para mais) 15.138 litros de leite.

- Se o volume de leite tiver sido determinado com réguas graduadas, obteve-se a exatidão desejada?

- Se tiver sido usada uma régua graduada na medição, e se houve também formação de espuma no leite, seria confiável a aferição do volume no tanque?

Estes questionamentos propõem uma reflexão sobre boa parte das situações, nas quais os resultados obtidos em processos industriais podem não corresponder à realidade, e tanto podem mostrar aumento ou redução do rendimento, sem que ambos dados sejam verdadeiros.

MUSSARELA: DIFICULDADES AINDA MAIORES

Mussarela, o queijo mais fabricado mundialmente, é uma exceção em termos de determinação de rendimento da fabricação. Se para qualquer tipo de queijo a medida exata do rendimento em escala industrial já é muito difícil, para a Mussarela torna-se praticamente impossível, em virtude de algumas fases específicas de seu processo:

1) Filagem: durante este processo a massa é submetida a um tratamento bastante agressivo, seja pela aplicação de altas temperaturas (por volta de 58 a 60°C) bem como pela pressão e estiramento da massa na rosca sem fim dentro da filadeira. Assim, criam-se condições que dificultam muito fazer uma avaliação correta do rendimento:

A - Na filagem em água quente (por volta de 75°C) haveria considerável perda de gordura e até mesmo de proteínas solúveis contidas na parte aquosa (soro proteínas) da massa. Porém, a intensidade dessa perda é difícil de calcular, pois varia muito em função de alguns fatores inerentes ao processo:

• pH ideal da massa, entre 4,95 e 5,15, na maioria das situações, mas com frequência massas são filadas forçadamente fora desse intervalo de pH, provocando maiores perdas de elementos.

• Relação entre o volume de água quente e a quantidade de massa, um parâmetro importante, porém muito variável.

• Temperatura da água quente, que certamente afeta a temperatura final da massa filada.

• Tempo de residência no “canhão” da filadeira (velocidade da rosca sem fim), um parâmetro que pode afetar não somente eventuais perdas, mas toda a físico-química da Mussarela durante sua estabilização.

• Circulação e eventual re-utilização da água de filagem e seu conteúdo de gordura: um parâmetro virtualmente impossível de ser padronizado entre diferentes fábricas e processos, já que o volume de água quente varia muito, assim como sua condição de uso e circulação, além da perda de gordura ser muito afetada pelo pH da massa, sua composição e a temperatura da água quente (na prática observa-se grande disparidade nesses valores, variando de 10 a 25% de gordura).

B - Na filagem a vapor, podem ocorrer fenômenos diferentes, já que há alegações de que a perda de gordura é menor (“inexistência” de água quente) e de aumento de peso da massa, por absorção de vapor condensado.

C - Ritmo do processo: atualmente a Mussarela é muitas vezes produzida em grandes plantas, com processos mecanizados ou com alto grau de automação e a filagem é, frequentemente, feita sucessivamente em bateladas contínuas, com quantidades de massa que comumente variam de 1.000 a 2.000 kg. Assim, filadeiras com capacidade horária de trabalho equivalente, não param e são alimentadas com massas fermentadas de tanques consecutivos e não se pode determinar, com razoável grau de certeza, onde termina uma batelada e onde começa a outra, pois massas se misturam no interior da máquina. Portanto, torna-se praticamente impossível identificar e pesar somente a produção de um determinado tanque, feita com leite de um silo e composição físico-química conhecida (gordura, proteínas, caseína, etc). Esta é a situação observada na grande maioria das plantas no Brasil, e é possível que existam processos mais modernos que permitam que se file, separadamente, massas com peso estipulado previamente e que não se misturem no interior do equipamento.

2) Resfriamento em água gelada: não é recomendável que uma peça de Mussarela a 55-58°C seja mergulhada numa salmoura que se deseja manter a cerca de 8°C, para melhor controle microbiológico e, obviamente, para evitar uma perda de peso muito maior do que a esperada, além de um excesso de absorção de sal na casca. Assim, a Mussarela passa quase sempre por uma breve imersão em água gelada (entre 5 e 10°C), onde sua casca é rapidamente resfriada para cerca de 20 a 30°C, (variável em função das temperaturas da água, do queijo e do tempo de exposição), que seria suficiente para manter em níveis adequados a perda de peso e absorção de sal no tratamento em salmoura que virá a seguir. Entretanto, nesta água gelada a Mussarela pode também absorver água, o que impactará no seu peso e eventual avaliação do rendimento. Se não existe este tratamento em água gelada, haverá uma perda de peso muito maior na salmoura.

Estas ponderações sugerem uma reflexão sobre as óbvias dificuldades de se avaliar rendimento queijeiro em plantas industriais, especialmente quando se trata de fazer comparações entre métodos e ingredientes utilizados. É evidente que determinações e controles de rendimento são muito importantes em uma fábrica de queijos e devem ser feitas diariamente. A expressão dos resultados permite a construção de um histórico e através deste, é possível fazer um acompanhamento diário dos resultados de rendimento e assim, sempre que necessário, adotar medidas para corrigir eventuais desvios. Ao longo do ano, sabe-se que a composição do leite varia e, portanto, a construção de gráficos e tabelas com resultados médios do período, é capaz de tornar possível a verificação de um desvio de resultado esperado e consequência sazonal, como por exemplo, o efeito de algum fator, alterações ou falhas no processo.

A FÓRMULA DE VAN SLYKE

Lucius Van Slyke (Figura 01) foi um famoso químico nascido em 1859, em Centerville, no estado de New York, nos Estados Unidos. Durante muitos anos ele foi diretor da New York State Agricultural Experiment Station, período no qual ele adquiriu grande experiência na fabricação de queijos, em especial com o queijo Cheddar americano. Em 1894, no artigo “Investigation relating to the manufacture of cheese” publicado no Boletim #65 da New York State Agricultural Experiment Station, Van Slyke apresentou as bases de seus estudos sobre o controle do rendimento da fabricação do queijo Cheddar.

Em 1910, ele publicou, junto a Charles Publow, o livro “The science and Practice of Cheese Making” no qual apresentou sua célebre formula para rendimento que tornou-se, desde então, uma referência para os fabricantes de queijo Cheddar norte-americanos.

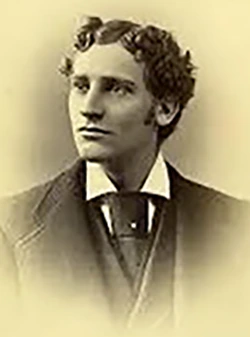

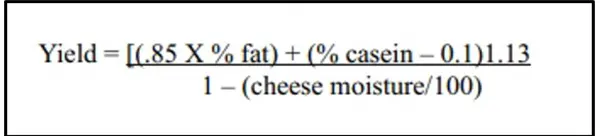

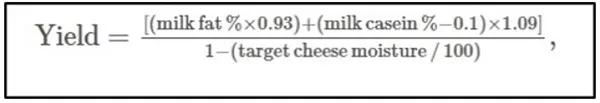

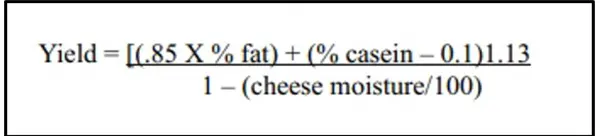

Esta é sua formula original (Figura 02):

Os elementos da fórmula são:

- Yield: refere-se ao Rendimento porcentual, ou seja, previsão de quantos kg de queijos seriam obtidos com 100 litros de leite.

- Milk fat: teor de gordura do leite.

- 0,93%: Van Slyke assumiu, por seus estudos, que no queijo Cheddar cerca de 93% da gordura do leite são transferidos para a coalhada.

- Milk casein: teor de caseína do leite.

- 0,1: Van Slyke assumiu, igualmente, que no queijo Cheddar, cerca de 96% da caseína do leite são transferidos para a coalhada. Para melhor compreensão: em 100 litros de leite contendo 2,5 kg de caseína, subtrai-se 0,1 kg da proteína conforme previsto na fórmula. Assim, por regra de três, conclui-se que se fosse em 100 kg de caseína, esta subtração corresponderia a uma perda de 4 kg (ou 4%).

- 1,09: o autor usou este fator fixo, para representar os sólidos (à parte da gordura e da caseína) retidos no soro da matriz do queijo, por exemplo, sais minerais, cinzas, ácido lático, lactose e eventualmente cloreto de sódio (já que o Cheddar é salgado na massa). Mas não há menção explícita na literatura sobre o valor correspondente ao cloreto de sódio. Este fator de 1,09 se aplica ao Cheddar, um queijo com cerca de 37-38% de umidade (fresco) e quando se trata de queijos com maior teor de umidade (caso da Mussarela) certamente aumentará.

- Target cheese moisture: refere-se ao teor de umidade desejado ou previsto no queijo. Pode ser também o teor de umidade final, encontrado no queijo pronto.

Esta fórmula vem sendo usada há mais de um século por queijeiros americanos e de outros países para previsão do rendimento na fabricação do queijo Cheddar e é considerada bastante confiável, ainda que não se obtenha resultados exatos, devido à natural variabilidade observada em fabricações de queijos.

Porém, para que seja adaptada à realidade do leite (composição, comportamento na coagulação, etc.) e das condições de fabricação de queijos de cada país, é necessário trabalhar com dados locais históricos como:

> Transição percentual da caseína do leite para a coalhada: poderá variar um pouco, em função do tipo de coagulante usado, por exemplo. Será influenciada também pela qualidade do leite, já que uma alta contagem de microrganismos psicrotróficos (ex: Pseudomonas spp.) poderia reduzir a transição, fazendo aumentar a presença de “finos” no soro. Van Slyke considerou 96% (eventual perda do GMP- glicomacropeptídio, fração da ?-caseína) para o Cheddar, mas é possível que este número se situe entre 93 e 96% em alguns outros países.

> Transição percentual da gordura do leite para a coalhada: foi considerada por Van Slyke para Cheddar, como 93%, um número ideal mas que pode não refletir a realidade de muitos países. Certamente a transição da gordura é influenciada pelo tipo de coagulante, tratamento térmico do leite, coalhada formada, como ela é cortada e tratamentos subsequentes.

Podemos também considerar que a transição da gordura é afetada pelo próprio teor de caseína do leite já que neste caso afeta a firmeza da rede formada, em conjunto com o fosfato de cálcio. Importante mencionar o polimorfismo genético da ?-caseína, com seus alelos A e B, que comprovadamente tem considerável impacto na formação (firmeza) da coalhada e no rendimento da fabricação.

É válido considerarmos dois pontos críticos que afetam decisivamente o rendimento queijeiro:

1° - Teor de Caseína – sua importância é muito grande em quaisquer considerações sobre rendimento. Sabe-se que 1 kg de caseína (adicional ao teor original do leite) pode representar até 3 kg extras de queijo.

2° - Teor de umidade do queijo - obviamente, aumentando-se a umidade de um queijo, há um efeito positivo no rendimento. A um incremento de 1% na umidade de um queijo, corresponde um aumento de 1,5 a 1,8% no rendimento queijeiro.

A FÓRMULA DE VAN SLYKE MODIFICADA PARA MUSSARELA

Quando a fórmula foi criada, há mais de um século, o Cheddar era de longe o queijo mais fabricado nos Estados Unidos e em países como Reino Unido, Austrália e Nova Zelândia. Mas nas últimas décadas, a maneira como os queijos são consumidos mundialmente foi muito alterada, em especial com o surgimento de cadeias de “fast food” e um grande aumento do número de pizzarias, estabelecimentos onde a Mussarela é um ingrediente de primordial importância.

Nos Estados Unidos é atualmente o queijo mais fabricado. Lá há fábricas que processam milhões de litros de leite diariamente por dia, apenas em Mussarela, que pode ser comercializada sob os nomes de Mozzarella ou String Cheese, em supermercados, ou para “Food Service” com a denominação de Pizza Cheese.

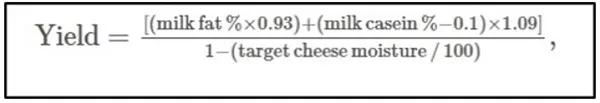

Devido a seu processo de fabricação com etapas muito específicas e peculiares, tornou-se necessário ajustar a Fórmula de Van Slyke para fazer o controle e previsão do rendimento na produção. Em 1996, David Barbano, da Universidade de Cornell, nos Estados Unidos, publicou o artigo “Mozzarella cheese yield: factors to consider” ( nos “Proceedings of the Seminar on maximizing cheese yield”, do CDR-Center for Dairy Research of the University of Wisconsin, Madison,USA) onde apresentou sua fórmula modificada (Figura 03) para uso na fabricação de Mussarela:

A fórmula de Barbano é, obviamente, a mesma de Van Slyke mas ele considerou um aproveitamento de gordura de apenas 85% (considerando perdas no soro e as perdas durante o processo de filagem). Além disso, levando em conta o teor de umidade mais alto da Mussarela, Barbano alterou para 1,13 o fator fixo relativo aos sólidos solúveis (à parte da gordura e da caseína) retidos no soro da matriz do queijo como sais minerais, cinzas, ácido lático, lactose, NPN, etc. Nesta fórmula já está incluído o cloreto de sódio (por volta de 1,4%) adquirido na salga por salmoura, já que a Mussarela só pode ser pesada após este processo. Barbano manteve o aproveitamento da caseína como 96% e por isso sua fórmula apresenta o valor original de Van Slyke, de 0,1.

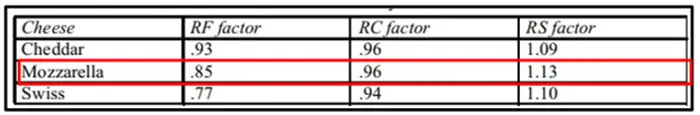

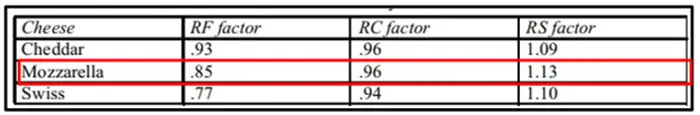

A fórmula de Van Slyke continua sendo usada na avaliação de rendimentos de outros tipos de queijos, e para tanto os índices de aproveitamento de gordura, caseína e outros sólidos são modificados de forma correspondente. Por exemplo, em 1985, G. L. Kerrigan e Mark Johnson publicaram o artigo “Computer based decision support program for the calculation and economic evaluation of standardizing milk for cheese making” (University of Wisconsin, Madison, USA) no qual apresentam uma tabela (Figura 04) com os índices de aproveitamento de 3 diferentes tipos de queijos, para serem usados na formula original de Van Slyke:

Observa-se que os índices de aproveitamento da caseína (RC) variam pouco, mas há grande variação naqueles indicados para a gordura do leite (RF). O baixo índice (77%) de aproveitamento da gordura na fabricação do queijo tipo Suíço (estilo Emmental) deve-se provavelmente ao corte da coalhada em grãos muito pequenos, seguido de um intenso trabalho de agitação no tanque, durante o cozimento. Os índices de aproveitamento de outros sólidos (apresentados como RS na tabela) tem estreita relação com o teor de umidade dos queijos e é mais baixo, por exemplo, no Cheddar (1,09) do que na Mussarela (1,13).

APLICAÇÃO DA FÓRMULA DE VAN SLYKE

Entenda-se que não é uma formula para comparações de rendimentos de processos variados. É destinada a permitir um melhor controle da fabricação da Mussarela e apontar para a necessidade de ajustes no processo quando o rendimento apresentar algum resultado inferior ao esperado. É uma fórmula de rotina, para acompanhamento diário.

Já foram mostradas aqui as dificuldades de se calcular o rendimento com exatidão para qualquer tipo de queijo, em processos industriais, e foram destacadas as particularidades da fabricação da Mussarela que tornam ainda mais difícil esse cálculo. Assim, todos esses fatores devem ser levados em conta na aplicação da fórmula de Van Slyke não somente na tentativa de minimizar erros mas também para se adotar uma certa flexibilidade na avaliação dos resultados como, por exemplo, a adoção de valores de desvio padrão considerados como aceitáveis.

Inicialmente, qualquer fábrica deve trabalhar com índices históricos de aproveitamentos dos elementos do leite indicados na fórmula, como os teores de gordura e de caseína. Assim, durante vários meses deve-se determinar diariamente os teores de gordura e caseína do leite e também do soro, para avaliar a transição média de cada um. Para o aproveitamento dos outros tipos de sólidos (sais minerais, cinzas, ácido lático, lactose, NPN, etc.) recomenda-se a adoção do fator 1,13 prescrito por David Barbano, considerando-se a dificuldade de se determinar esses componentes em laboratórios de fábricas.

O teor de umidade da Mussarela deverá ser determinado para cada processo em avaliação de rendimento, já que é um dos fatores variáveis da fórmula e, obviamente, com grande impacto no rendimento.

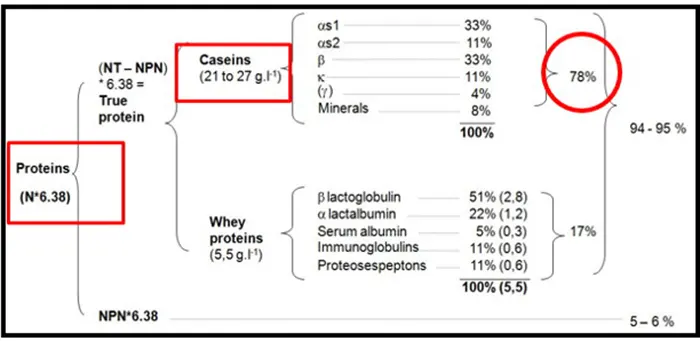

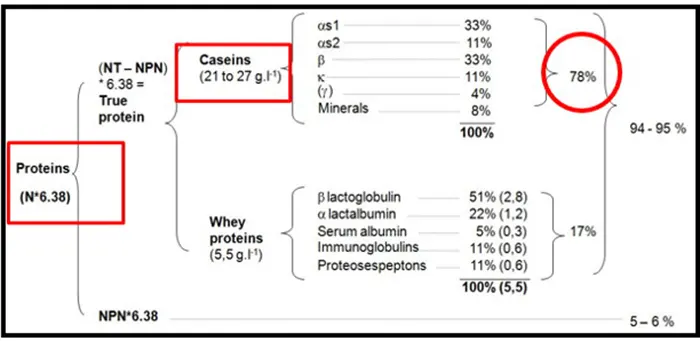

Como se observa na Figura 05 as caseínas representam cerca de 78% dos componentes nitrogenados do leite:

Devido a seu grande impacto no rendimento queijeiro, esta fração dos elementos nitrogenados do leite (os demais sendo as soro-proteínas e aqueles que contem nitrogênio mas não são considerados como proteínas, como a ureia, creatina, creatinina, ácido úrico, etc.) é tradicionalmente considerada separadamente em cálculos de rendimento. Assim, é fundamental que se disponha de meios de se analisar e determinar seu teor no leite. Atualmente há disponibilidade de aparelhos de laboratório que determinam rapidamente o teor de proteínas e, eventualmente, de caseína. Há que se atentar para que estejam devidamente calibrados para evitar desvios nos resultados, uma ocorrência que não é incomum na prática. No Brasil, de maneira geral, o leite é notoriamente pobre em caseína (média anual de cerca de 2,2%), especialmente se comparado à países como a Argentina, onde a média anual é de aproximadamente 2,6%.

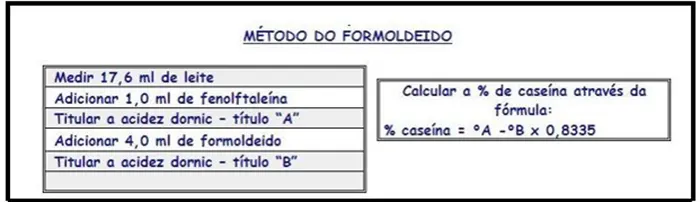

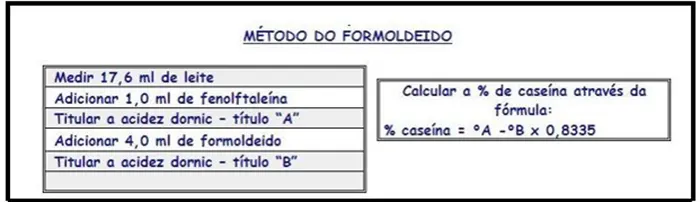

Há um procedimento bastante simples para determinação do teor de caseína do leite, conhecido como Método do Formaldeído, que tem sido usado há anos (Figura 06). Talvez não permita fornecer resultados com grande exatidão, mas pode ser usado como um método de referencia bastante eficiente. Observa-se ainda que o método é para leite e não há menção à sua aplicação ao soro. Mas nesse caso, o mais importante mesmo é obter o teor de caseína do leite, já que a transição para o soro (perdas) pode ser considerada, eventualmente, como aquela prescrita por Van Slyke e ratificada por Barbano, que é de 4%. Basta manter como está na fórmula de Barbano (%caseína – 0,1).

Esclareça-se que o Método do Formaldeído tem como base os estudos pioneiros de Gerald T. Pyne, publicados em 1932 no Journal of Dairy Science (The determination of milk proteins by formaldehyde titration), e o fator 0,8335 não tem relação com o valor médio (78%) que a caseína representa no teor total de compostos nitrogenados do leite.

Os teores de gordura do leite e soro podem ser determinados facilmente através de equipamentos eletrônicos ou pelo tradicional método butirométrico de Gerber.

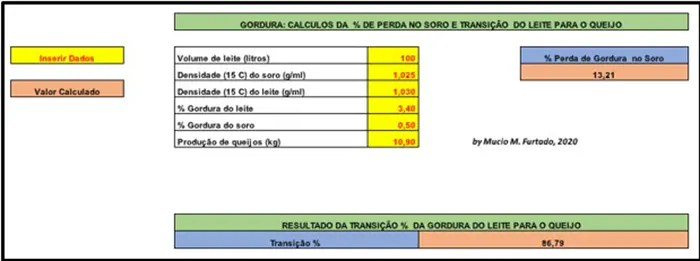

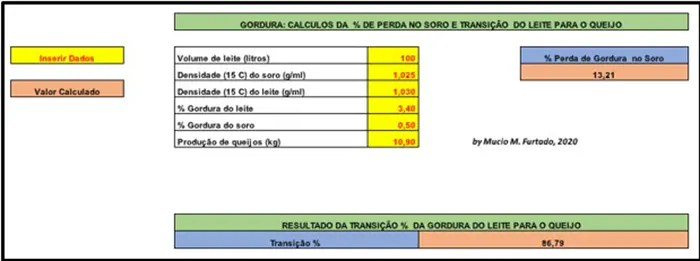

- Cálculo da transição da gordura - para tal, está disponível a planilha que se vê na Figura 07:

Clique aqui para acessar a planilha. Uma vez que esta tenha sido acessada deve-se clicar no ícone no canto superior direito da planilha para fazer o seu “download” e poder assim fazer uso da mesma para se calcular a transição da gordura. A planilha é auto explicativa e muito fácil de se usar, bastando apenas entrar com todos os elementos pedidos nas células de cor amarela.

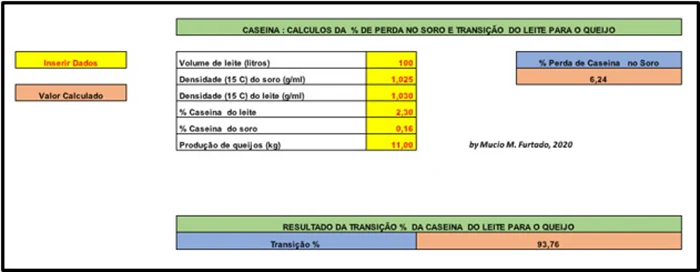

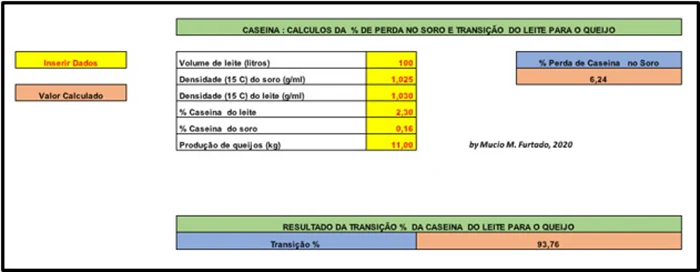

- Cálculo da transição da caseína - para tal, está também disponível a planilha que se vê na Figura 08:

Clique aqui para acessar a planilha. Uma vez que esta tenha sido acessada deve-se clicar no ícone no canto superior direito da planilha para fazer o seu “download” e poder assim fazer uso da mesma para se calcular a transição da caseína. A planilha é auto explicativa e muito fácil de se usar, bastando apenas entrar com todos os elementos pedidos nas células de cor amarela.

- Cálculo da produção de Mussarela pela fórmula de Van Slyke - este cálculo foi disponibilizado através da planilha que se vê na Figura 09:

Clique aqui para ter acesso à planilha. Uma vez que esta tenha sido acessada deve-se clicar no ícone no canto superior direito da planilha fazer o seu “download” e poder assim fazer uso da mesma para se calcular o rendimento da produção de Mussarela. A planilha é auto explicativa e muito fácil de se usar, bastando apenas entrar com todos os elementos pedidos nas células de cor amarela.

Nesta planilha foi mantido o valor de 1,13 recomendado por David Barbano para retenção de outros elementos (sais minerais, cinzas, ácido lático, lactose, NPN, etc.), mas caso a fábrica de laticínios encontre outro valor, basta inseri-lo na planilha, substituindo aquele que lá se encontra originalmente.

CONCLUSÃO

Em que pesem as dificuldades apresentadas para a determinação do rendimento da fabricação da Mussarela em plantas industriais de grande porte, é recomendável que estas empresas busquem contorná-las o máximo possível, pois é obvia a importância desse tema. Com o estabelecimento de médias históricas da transição de componentes como a gordura e a caseína, e o uso racional do teor de umidade do queijo, é possível trabalhar com resultados bem realísticos, sobretudo se a fábrica pratica com eficiência as medidas do volume de leite no tanque e a pesagem da produção obtida. Recomenda-se ainda que todas as determinações analíticas aqui mencionadas sejam feitas em duplicata, e quando for o caso de uso de equipamentos eletrônicos, que estes estejam devidamente calibrados.

Enfatiza-se a necessidade de que cada fábrica trabalhe com dados históricos locais, obtidos cuidadosamente ao longo de vários meses de observação da composição do leite e das cifras de transição de componentes como a gordura e a caseína. A eficiência da aplicação da fórmula de Van Slyke pode ser comprometida com o uso de médias obtidas de análises e determinações feitas em outras regiões ou fábricas, cuja realidade operacional poderia ser muito diferente.

Colunista

Múcio M. Furtado

Múcio M. Furtado, Ph.D. Senior Principal Aplication Specialist DuPont Nutrition & Health, Brasil.